تار فیبر نوری

تار فیبر نوری، از جمله مهمترین فرایند ها در صنعت فیبر نوری، جنبه مهندسی طراحی و ساخت تار های نوری با استفاده از شیشه یا سیلیکا ویا مواد پلاستیکی مناسب می باشد. ساخت فیبر نوری، مناسب جهت استفاده در یک سیستم متمرکز بر موج نوری، شامل فناوری پیچیده با توجه به بسیاری از جزئیات عملی موجود در چندین کتاب است. ما با تار فیبر نوری سیلیس شروع می کنیم و سپس تارهای فیبر نوری پلاستیکی POF را مورد بررسی قرار می دهیم. هر دو نوع مواد در سال های اخیر جهت ساخت ریزساختار تارهای نوری مورد استفاده قرار گرفته اند که در بخش های جداگانه مورد بحث قرار گرفته است.

فهرست مطالب

سیلیکا (Silica)

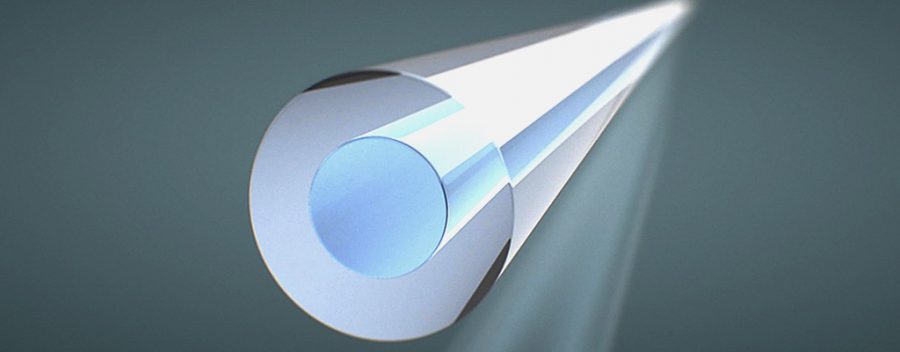

در مورد تار فیبر نوری سیلیکا، هم هسته و هم روکش با استفاده از دی اکسید سیلیکون (SÌO2) یا سیلیس به عنوان ماده پایه ساخته می شوند. تفاوت در ضریب شکست آنها با افزودن ناخالصی هسته یا روکش یا هر دو با یک ماده مناسب ایجاد می گردد. مواد ناخالصی مانند GeO2 و P2O5 ضریب شکست سیلیس را افزایش داده و برای هسته مناسب می باشند. از طرفی مواد ناخالصی مانند B2O3 و فلوئور ضریب شکست سیلیس را کاهش داده و برای روکش مناسب هستند. مسائل اصلی طراحی مربوط به متغیر ضریب شکست، میزان مواد ناخالص و ابعاد هسته و روکش است. قطر خارجی ترین لایه روکش دارای اندازه استاندارد 125 μm است و برای تمام فیبر های نوری سیلیکا در ارتباط نوری یکسان است.

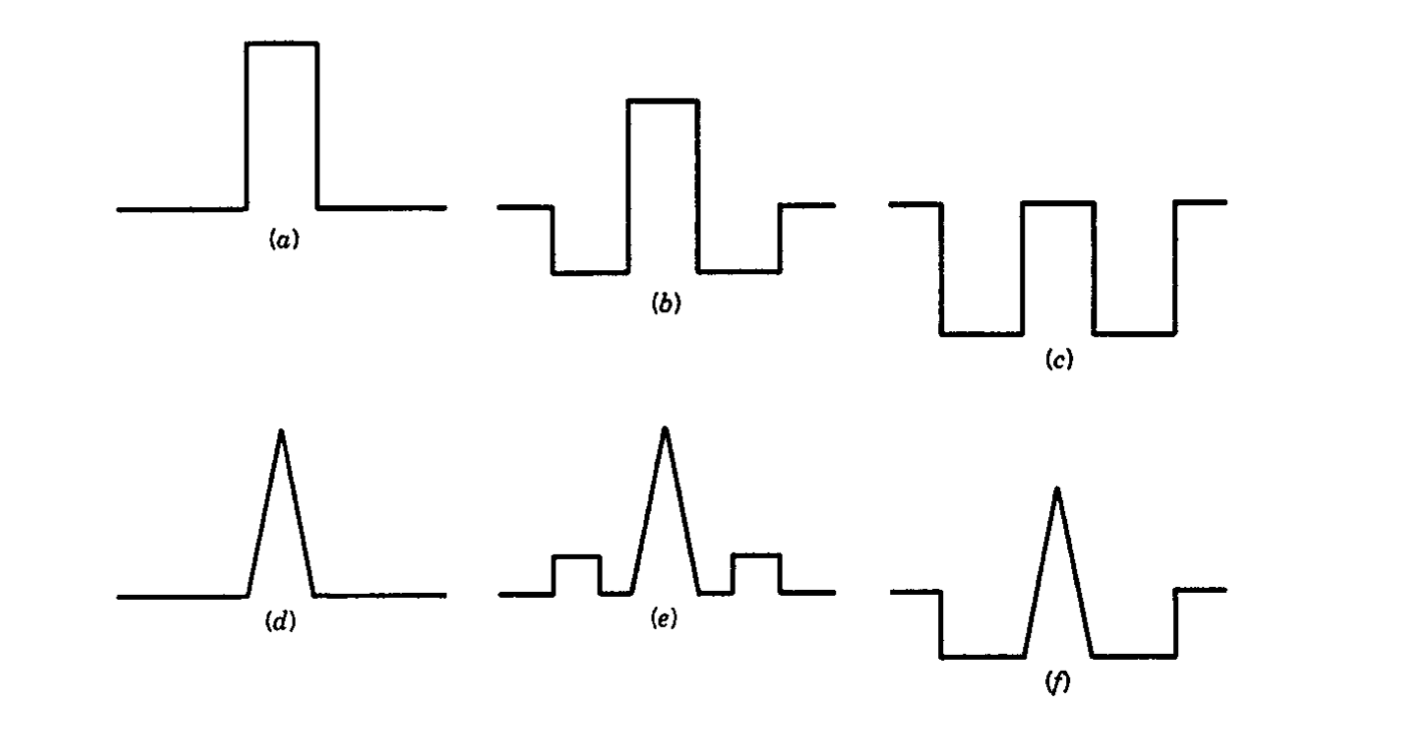

شکل 1.1 انواع شاخص های معمول فیبر نوری را نشان می دهد که در انواع مختلف تار ها استفاده می شود. ردیف بالا مربوط به تارهای نوری استانداردی است که به گونه ای طراحی شده اند که دارای حداقل پراکندگی نزدیک به 1.3 μm با طول موج قطع در محدوده 1.1-1.2 μm می باشند. ساده ترین طرح شکل 1.1 (a) شامل یک روکش سیلیس خالص و یک هسته آغشته به GeO2 جهت بدست آوردن دلتا برابر Δ=3 x 10-3 است. یک تغییر معمول استفاده شده در شکل 1.1 (b) شاخص روکش را در ناحیه مجاور هسته با افزودن مواد ناخالص با فلوئور کاهش می دهد. همچنین می توان با استفاده از طرحی که در شکل 1.1 (c) نشان داده شده است، یک هسته خالص داشت. از این نوع فیبر نوری به عنوان تار دارای روکش مضاعف یا تار دارای روکش فرو رفته نام برده می شود. همچنین به آنها تار فیبر نوری W نیز گفته می شوند که شکل نمایه شاخص را منعکس می نمایند.

شکل 1.1 انواع شاخص شکست هسته و روکش

ردیف پایین در شکل 1.1 سه مدل شاخص را نشان می دهد که برای تار های فیبر نوری با پراکندگی جابجا شده یا شیفت شده ( dispersion-shifted ) استفاده می شود که طول موج پراکندگی صفر در محدوده 1.45-1.60 μm انتخاب شده است (جدول 1.1 را ببینید). یک نمایه شاخص مثلثی با روکش فشرده یا برجسته اغلب برای این منظور استفاده می شود. معمولاً جهت این منظور از مدل شاخص مثلثی با روکش فشرده یا برجسته استفاده می شود.

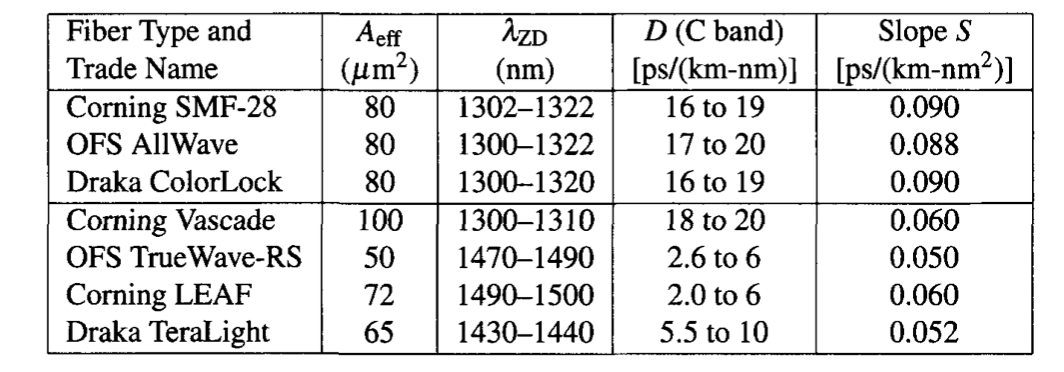

جدول 1.1 مشخصات فیبر های نوری تجاری

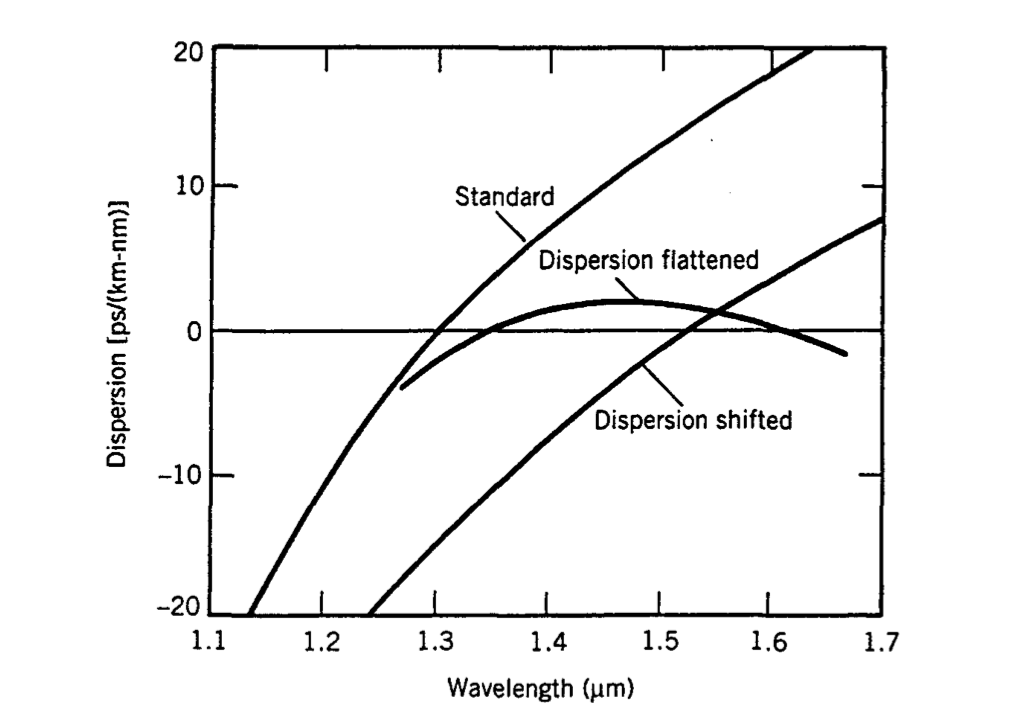

ضریب شکست و ضخامت لایههای مختلف چهت طراحی تار فیبر با ویژگیهای پراکندگی مطلوب بهینه شدهاند. گاهی از چهار لایه روکش جهت تار پهن شده با پراکندگی استفاده می شود (شکل 1.2 را ببینید).

تار فیبر نوری

شکل 1.2 وابستگی معمول طول موج به پارامتر پراکندگی D برای تار های فیبر نوری استاندارد، با پراکندگی و تار نوری با پراکندگی مسطح شده.

ساخت تار فیبر نوری سیلیکا با درجه مخابراتی شامل دو مرحله می باشد. در مرحله نخست از روش رسوب بخار جهت ساخت یک پیشفرم استوانهای با مشخصات ضریب شکست مورد نظر استفاده میشود. پریفرم معمولاً 1 متر طول و 2 سانتی متر قطر دارد و حاوی لایه های هسته و روکش با ابعاد نسبی صحیح است. در مرحله دوم، پریفرم با استفاده از مکانیزم تغذیه دقیق به داخل کوره وارد می شود که باعث میشود تار فیبر نوری کشیده شود و درنهایت پریفرم با سرعت مناسب به فیبر نوری تبدیل می گردد.

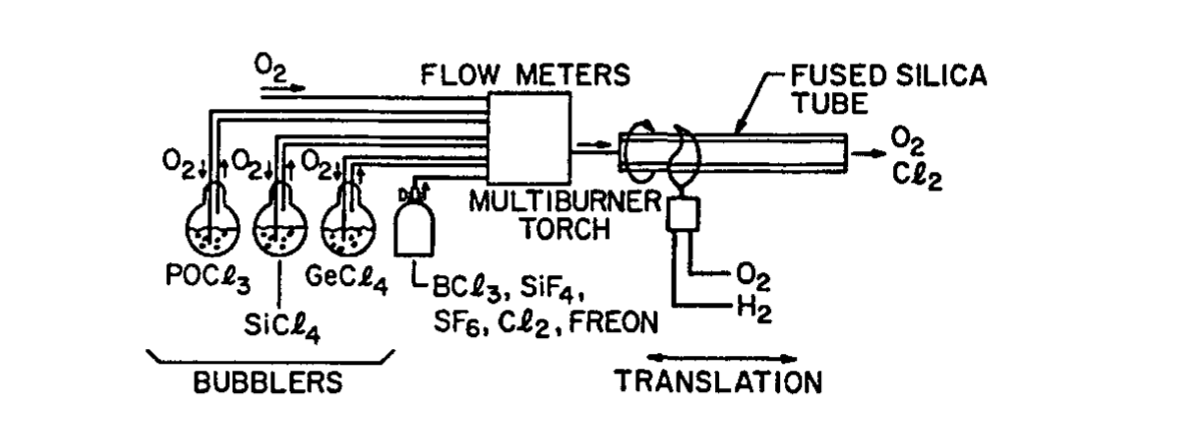

شکل 1.3

جهت ساخت پریفرم می توان از چندین روش استفاده نمود. سه روش متداول مورد استفاده رسوب شیمیایی بخار اصلاح شده (MCVD)، رسوب بخار خارج (OVD) و رسوب محوری بخار (VAD) است. شکل 1.3 یک نمودار شماتیک از فرآیند MCVD را نشان می دهد. در این فرآیند، لایههای متوالی SÌO2 در داخل یک لوله سیلیس ذوب شده با مخلوط شدن بخارات SiCU و O2 در دمای حدود 1800 درجه سانتیگراد رسوب می نمایند.

جهت اطمینان از یکنواختی، یک مشعل چند مشعلی در طول لوله با استفاده از یک اهرم خودکار به جلو و عقب حرکت می نماید. ضریب شکست لایه های روکش با افزودن فلوئور به لوله کنترل می شود. هنگامی که ضخامت روکش به میزان کافی رسوب نمود، هسته با افزودن بخارهای GeCl4 و یا POCI3 تشکیل می شود. این بخارات با اکسیژن واکنش می دهند و مواد ناخالص GeO2 و P2O5 را تشکیل می دهند:

GeCl4 + O2 -> GeO2 + 2Cl2,

4POCl3 + 302 -> 2P205 + 6Cl2.

نرخ جریان (تزریق) GeCl4 و یا POCI3 میزان ناخالصی و افزایش متناظر در ضریب شکست هسته را تعیین می نماید. یک هسته با شاخص دارای سه زاویه(مثلثی) را می توان به سادگی با تغییر نرخ جریان از لایه ای به لایه دیگر ساخت. وقتی تمام لایههای تشکیلدهنده هسته رسوب نمودند، دمای مشعل افزایش مییابد تا تیوب به یک میله جامد از پیشفرم فرو بریزد.

فرآیند MCVD همچنین به عنوان روش رسوب بخار درونی نیز شناخته می شود، چراکه لایه های هسته و روکش در داخل یک تیوب سیلیسی قرار می گیرند. در یک فرآیند مرتبط، که به عنوان فرآیند رسوب بخار شیمیایی فعال شده با پلاسما شناخته می شود، واکنش شیمیایی توسط پلاسمای مایکروویو آغاز می شود. در مقابل، در فرآیندهای OVD و VAD، لایههای هسته و روکش با استفاده از تکنیک هیدرولیز شعله در قسمت بیرونی سنبه چرخان قرار میگیرند. سنبه قبل از پخت خارج می شود. سپس دوده متخلخل را در یک کوره تف جوشی قرار می دهند تا یک گلوله شیشه ای تشکیل شود.

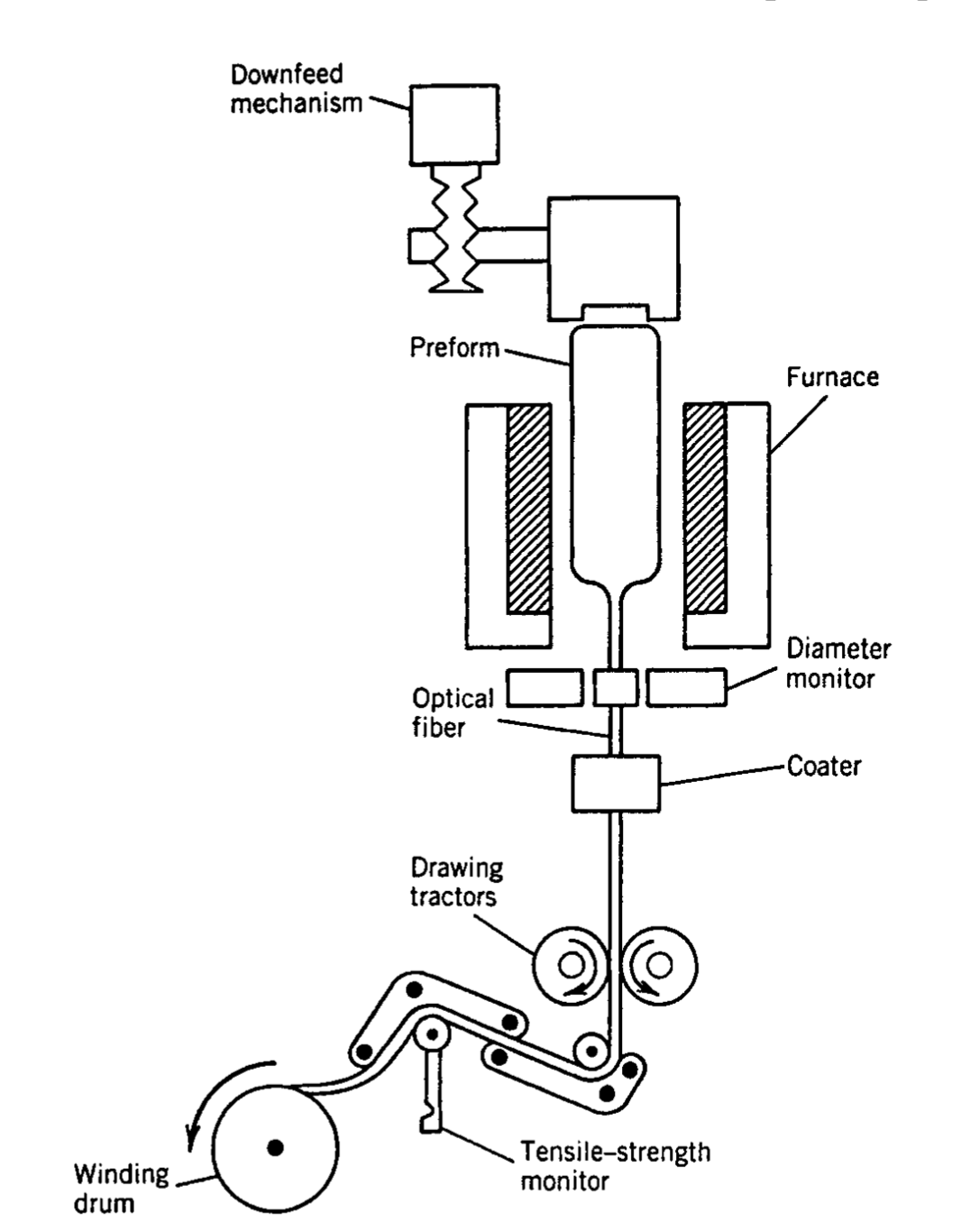

شکل 2.2 دستگاه مورد استفاده جهت کشیدن فیبر.

روشی کارآمد جهت کاهش بخارات آب از طریق دی هیدراته کردن در یک اتمسفر کنترل شده از مخلوط Cl2-He را امکانپذیر می باشد، اگرچه منجر به شیب مرکزی در مدل شاخص میشود. شیب را می توان با بستن سوراخ ها در زمان پخت به حداقل رساند.

مرحله کشش فیبر اساساً بدون توجه به فرآیندی که جهت ساختن پریفرم استفاده می شود اجرا می گردد و یکپارچه است، شکل 2.2 دستگاه کشش را به صورت شماتیک نشان می دهد. پریفرم به روشی کنترل شده وارد کوره می شود و تا دمای حدود 2000 درجه سانتی گراد گرم می شود. پریفرم ذوب شده با استفاده از مکانیزم تغذیه دقیق به داخل فیبر کشیده می شود. قطر فیبر به صورت نوری با پراش نور ساطع شده توسط لیزر از فیبر کنترل و نظارت می شود. تغییر در قطر، الگوی پراش را تغییر می دهد، که به نوبه خود جریان فوتودیود را تغییر می دهد. این تغییر جریان به عنوان یک سیگنال جهت مکانیزم بررسی و کنترل عمل می کند و نرخ تولید تار فیبر را تنظیم می نماید.

با این روش می توان قطر فیبر را تا 0.1 درصد ثابت نگه داشت. یک پوشش پلیمری بر روی تار نوری در مرحله کشش اعمال می شود. این یک هدف دوگانه است، چراکه محافظت مکانیکی را فراهم می نماید و همچنین خواص انتقال فیبر را حفظ می نماید. قطر فیبر پوشش داده شده معمولاً 250μm میکرومتر می باشد، اگرچه در صورت استفاده از پوشش های متعدد، می تواند به بزرگی 900μm نیز برسد. استحکام کششی فیبر در طول سیم پیچی آن روی درام کنترل می شود. سرعت سیم پیچی معمولاً 0.2-0.5

متر بر ثانیه است. چندین ساعت جهت تبدیل یک پریفرم واحد به تار فیبر به طول حدود 5 کیلومتر مورد نیاز است. این بحث مختصر به منظور ارائه یک ایده کلی بیان گردید. ساخت فیبر نوری به طور کلی نیازمند توجه به تعداد زیادی از جزئیات مهندسی است که در چندین متون مورد بحث قرار گرفته است و از کلیات این مبحث خارج است!

تار فیبر نوری پلاستیکی POF

علاقه به فیبرهای نوری پلاستیکی در طول دهه 1990 افزایش یافت چراکه نیاز به فیبرهای ارزانتر با قابلیت انتقال داده در فواصل کوتاه (معمولاً کمتر از 1 کیلومتر) آشکار شد. تارهای فیبر نوری پلاستیکی هسته نسبتاً بزرگی دارند (قطر به اندازه 1 میلی متر) که منجر به دیافراگم عددی بالا و راندمان اتصال بالا را نیز شامل می شود، اگرچه افت بالایی نیز از خود نشان می دهند (معمولاً بیش از 20 دسی بل در کیلومتر).

به همین دلیل از آنها جهت انتقال داده با نرخ بیت تا 10 گیگابیت بر ثانیه در فواصل کوتاه (1 کیلومتر یا کمتر) استفاده می شود. در یک رونمایی در سال 1996، یک سیگنال 10 گیگابیت بر ثانیه در طول 0.5 کیلومتر با نرخ خطای بیت کمتر از 10-11 مخابره شد. فیبرهای نوری پلاستیکی با شاخص درجه بندی شده Graded-Index راه حلی ایده آل جهت انتقال داده ها در بین رایانه ها ارائه می دهند و برای اترنت گیگابیت و سایر برنامه های کاربردی مرتبط با اینترنت که به نرخ بیت بیش از 1 گیگابیت بر ثانیه نیاز دارند، اهمیت فزاینده ای پیدا کردند. البته محدودیت پهنای باند آنها را کمی توسعه نیافته جلوه می دهد.

همانطور که از نام آن پیداست، فیبرهای نوری پلاستیکی از پلاستیک به شکل پلیمرهای آلی جهت تولید هسته و روکش استفاده می کنند. پلیمرهای رایج مورد استفاده برای این منظور شامل پلی متیل متاکریلات (PMMA)، پلی استایرن(polystyrene)، پلی کربنات ( polycarbonate ) و یک پلیمر فلوئوردار آمورف (پرفلوئورو-بوتنیل وینیل اتر) یا PFBVE،( که با نام تجاری CYTOP نیز شناخته می شود) می باشد.

پلاستیک PMMA در اوایل سال 1968 جهت ساخت فیبر نوری با شاخص پله ای ( step-index) مورد استفاده قرار گرفت. در سال 1995، این فناوری به اندازه کافی پیشرفت کرده بود که امکان ساخت فیبر نوری پلاستیکی درجه بندی شده ( graded-index) با پهنای باند نسبتاً زیاد وجود داشت. از آن زمان، پیشرفت قابل توجهی در ساخت انواع جدیدی از الیاف پلاستیکی با افت نسبتاً کم حتی در ناحیه طول موج نزدیک به 1.3 μm صورت گرفته است. قطر هسته فیبر نوری پلاستیکی بسته به کاربرد می تواند از 10 μm تا 1 میلی متر متغیر باشد. در مورد کاربردهای کم هزینه، اندازه هسته معمولا 125 μm است، در حالی که قطر روکش به 200 μm نزدیک می شود.

ساخت فیبر نوری پلاستیکی مدرن از همان فرآیند دو مرحلهای پیروی می نماید که برای فیبر نوری سیلیکا استفاده میشود، به این معنا که یک پیشفرم ابتدا با مشخصات ضریب شکست صحیح تهیه میشود و سپس به شکل تار فیبر نوری کشیده و تبدیل میشود. روش مهمی که جهت ساخت پریفرم الیاف پلاستیکی با شاخص درجه بندی شده استفاده می شود، به عنوان روش پلیمریزاسیون ژل سطحی شناخته می شود. در این تکنیک، یک استوانه توخالی ساخته شده از پلیمر (مانند PMMA) که قرار است برای روکش به کار گرفته شود، آغاز میگردد. این استوانه توخالی با مخلوطی از مونومری که پلیمر روکشی از آن ساخته شده است، یک ماده ناخالص با ضریب شکست بالاتر از پلیمر روکش، یک ترکیب شیمیایی که به شروع فرآیند پلیمریزاسیون کمک می کند، و یک ماده شیمیایی دیگر به نام انتقال زنجیره ای (chain-transfer) است. عامل انتقال زنجیره ای سیلندر پر شده تا دمای نزدیک به 95 درجه سانتیگراد گرم می شود و به مدت 24 ساعت بر روی محور خود می چرخد. پلیمریزاسیون هسته از نزدیک دیواره داخلی سیلندر به دلیل به اصطلاح اثر ژل آغاز می شود و سپس به تدریج به سمت مرکز لوله حرکت می کند. در پایان فرآیند پلیمریزاسیون، با تولید یک پریفرم با شاخص درجه بندی شده به شکل یک استوانه جامد به پایان می رسد.

مرحله کشیدن فیبر نوری پلاستیکی مشابه مرحله ای است که برای فیبر سیلیکا استفاده می شود. جهت این منظور از دستگاه کشیدن مشابه آنچه در شکل 2.2 نشان داده شده است استفاده می شود. تفاوت اصلی این است که دمای ذوب پلاستیک ها بسیار کمتر از سیلیس است (حدود 200 درجه سانتیگراد به جای 1800 درجه سانتیگراد). قطر فیبر به طور مداوم با استفاده از یک تکنیک نوری مناسب بررسی و کنترل می شود و یک پوشش پلاستیکی دیگر روی فیبر اعمال می شود. این پوشش پلاستیکی بالایی از فیبر در برابر خم شدن میکرو محافظت می کند و کار با آن را تسهیل می نماید.

- فیبرهای نوری پلاستیکی POF

- تولید فیبر نوری

- کابل های فیبر نوری استاندارد

- پراکندگی در فیبر نوری

- طول موج فیبر نوری

- روزنه عددی NA

- ساختار فیبر نوری

- فیبر نوری سینگل مد

- فیبر نوری مالتی مد

- ضریب شکست نور

- شاخص ضریب شکست در فیبر نوری مالتی مُد

- ساختار فیبر نوری

- کلد Clad و عملکرد آن در فیبر نوری

- فیبر نوری بر اساس نوع

- تفاوت فیبر نوری سینگل مد (تک حالته) و مالتی مد (چند حالته)

- فیبر نوری غیر حساس به خمش BI

- افت خمش در فیبر نوری

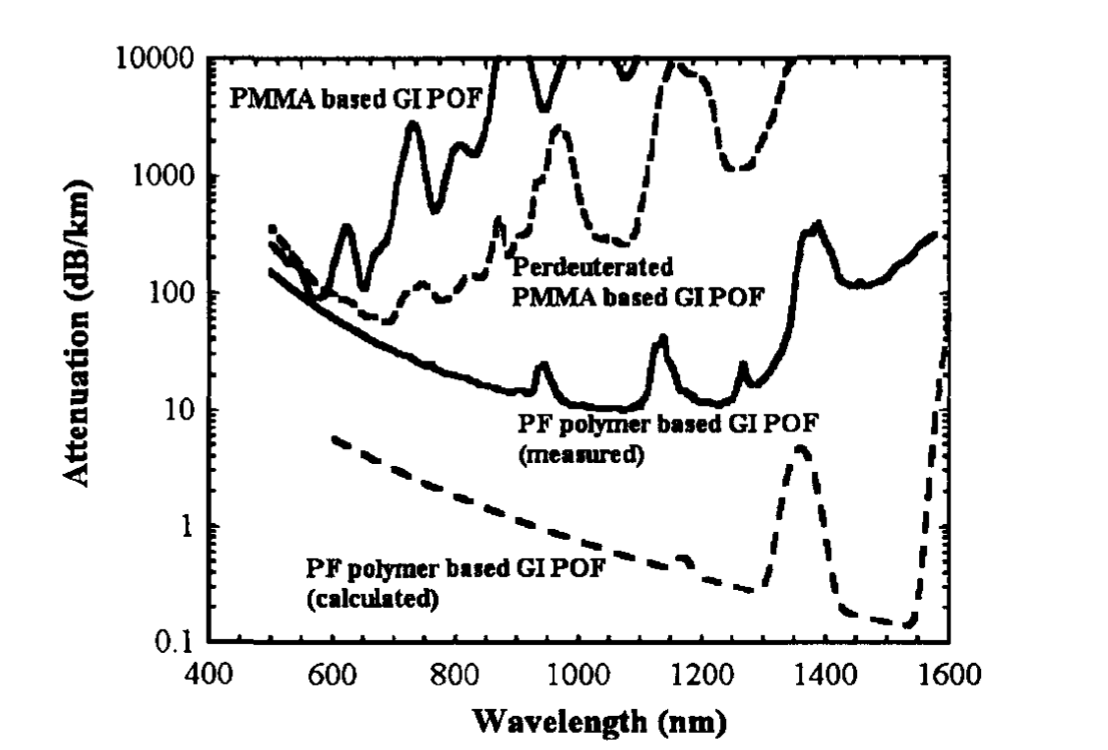

شکل 2.22 طیف افت چندین فیبر نوری پلاستیکی. منحنی نقطه حدی را نشان می دهد. (مرجع؛ ©2006 IEEE)

شکل 2.22 طیف افت چندین فیبر پلاستیکی را نشان می دهد. فیبر PMMA تلفاتی را نشان می دهد که معمولاً بیش از 100 دسی بل است. در مقابل، افت فیبرهای PFBVE مدرن نزدیک به 20 dB/km در محدوده طول موج های گسترده از 800 تا 1300 نانومتر باقی میماند و با بهینهسازی بیشتر، پتانسیل کاهش آن را به میزان پایین تر از 10 dB/km دارا می باشد. همانند مورد فیبر نوری سیلیکا، جذب مواد را می توان به دو دسته ذاتی و بیرونی تقسیم نمود. افت جذب ذاتی در فیبر پلاستیکی ناشی از حالتهای ارتعاشی پیوندهای مولکولی مختلف در پلیمر آلی مورد استفاده جهت ساخت تار فیبر است. حتی اگر جهش فرکانسهای ارتعاشی این حالتها در ناحیه طول موج فراتر از 2 μm قرار داشته باشند، هارمونیکهای آنها افت قابل توجهی را برای همه فیبر های نوری پلاستیکی حتی در ناحیه مادون قرمز نزدیک و طول موج های مرئی ایجاد می نماید. جذب بیرونی به وجود ناخالصی ها در هسته فیبر مربوط می شود. ناخالصی های فلزات واسطه مانند نیکل Ni، آهن Fe، کبالت Co، منگنز Mg و کروم Cr به شدت در محدوده طول موج 0.6 – 1.6 μm جذب می شوند. حتی مقدار کمی به اندازه چند قسمت در میلیارد می تواند افت بیش از 10 دسی بل در کیلومتر را به سیستم اضافه نماید. مانند فیبر نوری سیلیکا، بخار آب باقیمانده منجر به ایجاد آستانه یا پیک پر توانی نزدیک به 1390 نانومتر می شود. این مشکل برای فیبر نوری PFBVE کمتر می باشد چراکه فلوروپلیمرها به راحتی آب را جذب نمی نمایند.

کابل های فیبر نوری

کابل های شبکه مسی

تجهیزات فیبر نوری

نظرات کاربران